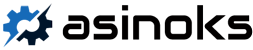

Paslanmaz reaktörler, endüstriyel işlemlerde önemli bir rol oynar ve Türkiye’de bu ekipmanların üretimi ve satın alınması özel bir dikkat gerektirir. İşte Türkiye’de paslanmaz reaktör üretimi ve alımında göz önünde bulundurmanız gereken önemli noktalar:

1. Türkiye’de Paslanmaz Reaktör Üretimi:

Türkiye, paslanmaz reaktör üretiminde önde gelen ülkelerden biridir. Üreticilerin kalite standartlarına uygunlukları, kullanılan malzemelerin kalitesi ve üretim süreçlerinin güvenilirliği dikkate alınmalıdır. Güvenilir ve deneyimli bir üretici, ihtiyaçlarınıza uygun bir paslanmaz reaktör sağlamak açısından kritiktir.

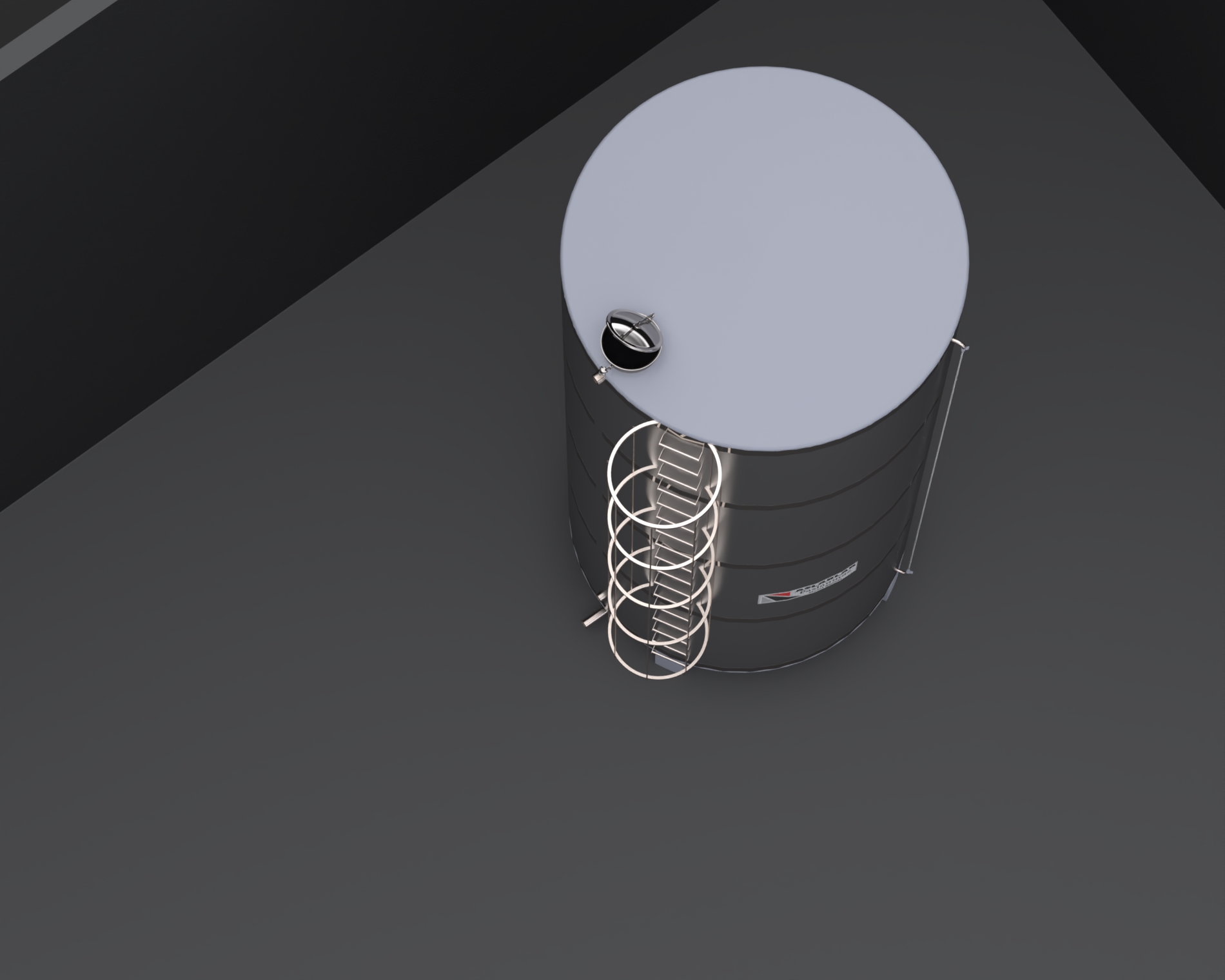

2. Malzeme Kalitesi ve Standartları:

Paslanmaz reaktörler genellikle 304 veya 316 paslanmaz çelik kullanılarak üretilir. Ancak, kullanım amacına ve endüstriye bağlı olarak farklı paslanmaz çelik türleri de tercih edilebilir. Üreticinin kullandığı malzemelerin kalite standartlarına uygun olup olmadığını kontrol etmek önemlidir.

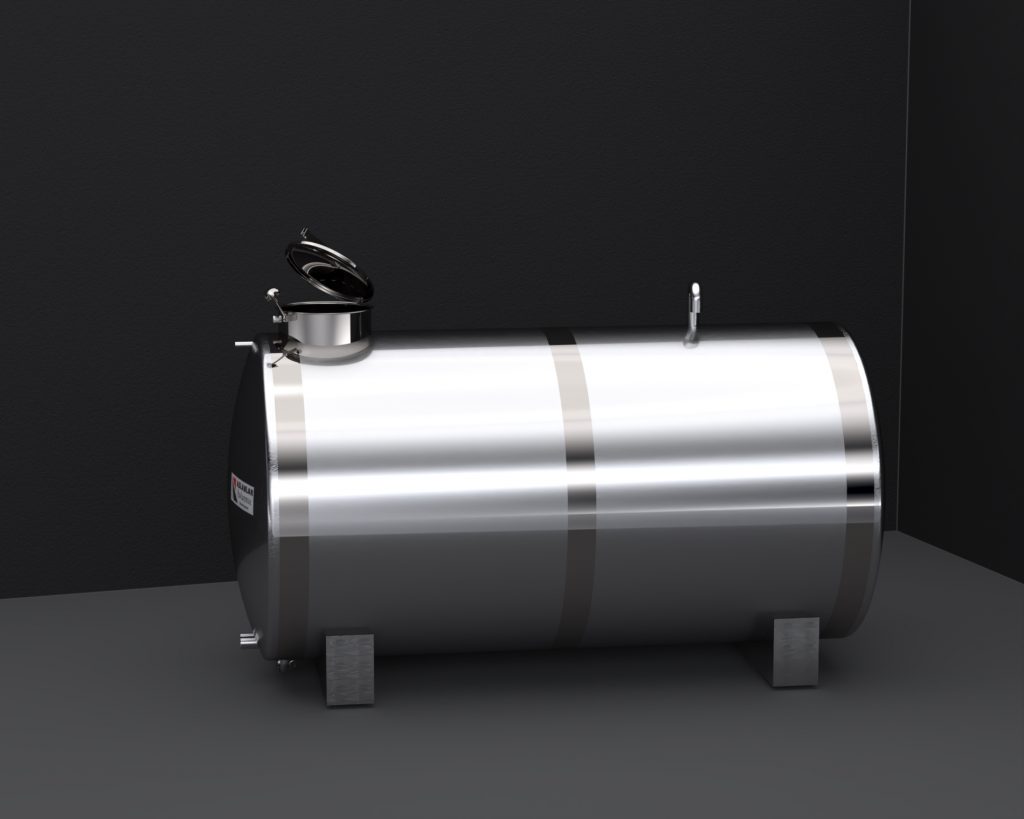

3. Teknik Özellikler ve Özel Talepler:

Paslanmaz reaktörün teknik özellikleri, işleminiz için uygun olmalıdır. Bu, reaktörün hacmi, basınç dayanımı, sıcaklık toleransı ve diğer özel gereksinimleri içerir. Üreticiyle iletişim kurarak spesifik ihtiyaçlarınızı paylaşmalı ve reaktörün bu ihtiyaçları karşılayıp karşılamadığını doğrulamalısınız.

4. Sertifikasyon ve Kalite Kontrol:

Üretici tarafından sağlanan sertifikalar ve kalite kontrol belgeleri, paslanmaz reaktörün belirli standartlara uygun olduğunu gösterir. ISO sertifikaları ve endüstri spesifik sertifikalar, üreticinin kalite yönetim sistemini değerlendirmenize yardımcı olabilir.

5. Servis ve Destek Hizmetleri:

Paslanmaz reaktörün kullanım ömrü boyunca olası sorunlarla başa çıkabilmek için üretici tarafından sağlanan servis ve destek hizmetleri önemlidir. Yedek parça temini, teknik destek ve bakım hizmetleri gibi unsurları değerlendirmek, uzun vadeli bir işbirliği açısından önemlidir.

6. Türkiye’de Paslanmaz Reaktör Alırken Nelere Dikkat Edilmeli:

- Yerel Standartlara Uyum: Türkiye’nin yerel standartlarına uygunluğu kontrol etmek önemlidir.

- İşlem Uyumlu Tasarım: Reaktör, kullanılacağı işleme uygun olarak tasarlanmalıdır.

- Garanti ve Satış Sonrası Hizmetler: Üretici tarafından sağlanan garanti süreçleri ve satış sonrası hizmetler değerlendirilmelidir.

- Referanslar ve İncelemeler: Üreticinin daha önce yaptığı projeler ve müşteri geri bildirimleri incelenerek güvenilirliği değerlendirilmelidir.

Türkiye’de paslanmaz reaktör üretimi ve alımında dikkatli bir değerlendirme, işlemlerinizin güvenli ve etkili bir şekilde gerçekleştirilmesine katkı sağlar.

Türkiye’de Paslanmaz Reaktör Üretimi ve Alımında Dikkat Edilmesi Gerekenler

Paslanmaz reaktörler, endüstriyel işlemlerde önemli bir rol oynar ve Türkiye’de bu ekipmanların üretimi ve satın alınması özel bir dikkat gerektirir. İşte Türkiye’de paslanmaz reaktör üretimi ve alımında göz önünde bulundurmanız gereken önemli noktalar:

1. Türkiye’de Paslanmaz Reaktör Üretimi:

Türkiye, paslanmaz reaktör üretiminde önde gelen ülkelerden biridir. Üreticilerin kalite standartlarına uygunlukları, kullanılan malzemelerin kalitesi ve üretim süreçlerinin güvenilirliği dikkate alınmalıdır. Güvenilir ve deneyimli bir üretici, ihtiyaçlarınıza uygun bir paslanmaz reaktör sağlamak açısından kritiktir.

2. Malzeme Kalitesi ve Standartları:

Paslanmaz reaktörler genellikle 304 veya 316 paslanmaz çelik kullanılarak üretilir. Ancak, kullanım amacına ve endüstriye bağlı olarak farklı paslanmaz çelik türleri de tercih edilebilir. Üreticinin kullandığı malzemelerin kalite standartlarına uygun olup olmadığını kontrol etmek önemlidir.

3. Teknik Özellikler ve Özel Talepler:

Paslanmaz reaktörün teknik özellikleri, işleminiz için uygun olmalıdır. Bu, reaktörün hacmi, basınç dayanımı, sıcaklık toleransı ve diğer özel gereksinimleri içerir. Üreticiyle iletişim kurarak spesifik ihtiyaçlarınızı paylaşmalı ve reaktörün bu ihtiyaçları karşılayıp karşılamadığını doğrulamalısınız.

4. Sertifikasyon ve Kalite Kontrol:

Üretici tarafından sağlanan sertifikalar ve kalite kontrol belgeleri, paslanmaz reaktörün belirli standartlara uygun olduğunu gösterir. ISO sertifikaları ve endüstri spesifik sertifikalar, üreticinin kalite yönetim sistemini değerlendirmenize yardımcı olabilir.

5. Servis ve Destek Hizmetleri:

Paslanmaz reaktörün kullanım ömrü boyunca olası sorunlarla başa çıkabilmek için üretici tarafından sağlanan servis ve destek hizmetleri önemlidir. Yedek parça temini, teknik destek ve bakım hizmetleri gibi unsurları değerlendirmek, uzun vadeli bir işbirliği açısından önemlidir.

6. Türkiye’de Paslanmaz Reaktör Alırken Nelere Dikkat Edilmeli:

- Yerel Standartlara Uyum: Türkiye’nin yerel standartlarına uygunluğu kontrol etmek önemlidir.

- İşlem Uyumlu Tasarım: Reaktör, kullanılacağı işleme uygun olarak tasarlanmalıdır.

- Garanti ve Satış Sonrası Hizmetler: Üretici tarafından sağlanan garanti süreçleri ve satış sonrası hizmetler değerlendirilmelidir.

- Referanslar ve İncelemeler: Üreticinin daha önce yaptığı projeler ve müşteri geri bildirimleri incelenerek güvenilirliği değerlendirilmelidir.

Türkiye’de paslanmaz reaktör üretimi ve alımında dikkatli bir değerlendirme, işlemlerinizin güvenli ve etkili bir şekilde gerçekleştirilmesine katkı sağlar.