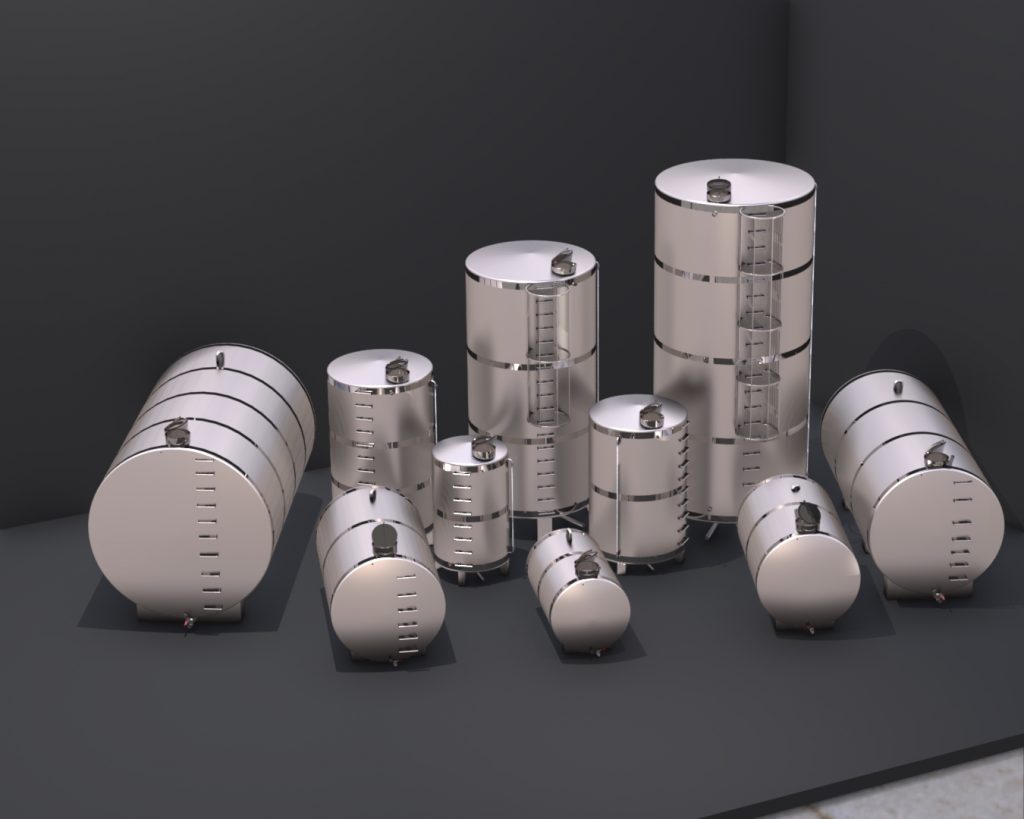

Paslanmaz Çelik Süt Tanklarının Süt Endüstrisindeki Rolü 1. Paslanmaz Çelik Süt Tanklarına Giriş Paslanmaz çelik süt tankları, süt endüstrisinin kalite standartlarını karşılamak için üretilmiş özel depolama araçlarıdır. Paslanmaz çeliğin temel özellikleri arasında paslanma ve korozyona karşı yüksek direnç, pürüzsüz yüzeyi …

Read More