Paslanmaz çelik tanklar, özellikle yüksek basınç altında dayanıklılığı ve güvenilirliği ile bilinir. Bu yazıda, paslanmaz tankların tasarımından üretim süreçlerine kadar tüm detayları inceleyerek, yüksek basınç koşullarına nasıl uygun hale getirildiklerini anlatıyoruz.

1. Paslanmaz Tankların Tanımı ve Kullanım Alanları

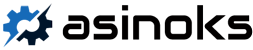

Paslanmaz tanklar, dayanıklılığı ve korozyona karşı üstün özellikleri ile endüstride önemli bir yere sahiptir. Kimya, gıda, ilaç ve enerji sektörlerinde sıkça kullanılan bu tanklar, sıvı, gaz veya katı malzemelerin güvenli bir şekilde depolanması ve işlenmesi için tasarlanır.

Paslanmaz çelik malzemeden üretilen bu tanklar, uzun ömürlü ve kolay temizlenebilir olması sayesinde geniş bir kullanım alanına sahiptir. Örneğin:

- Kimya endüstrisi: Asidik veya bazik kimyasalların depolanması.

- Gıda endüstrisi: Hijyenik koşullarda sıvıların saklanması.

- Enerji sektörü: Basınca dayanıklı gaz depolama sistemleri.

Bu sektörlerde kullanılan tankların her biri, farklı standartlara ve tasarım gereksinimlerine sahiptir.

2. Yüksek Basınç Nedir ve Tanklar Üzerindeki Etkisi

Yüksek basınç, bir sıvı veya gazın belirli bir hacim içinde normal atmosferik basıncın üzerinde sıkışması durumudur. Bu durum, tankların tasarımında ciddi mühendislik gereklilikleri doğurur.

Tankların yüksek basınca dayanabilmesi için:

- Homojen bir malzeme yapısı

- Tankın duvar kalınlığı, maruz kalacağı basınç seviyesine göre belirlenmelidir.

- Özel bağlantı noktaları ve kapak sistemleri kullanılmalıdır.

Basınç, malzemenin yorulma dayanımı üzerinde de etkili olduğu için düzenli testler ve kontroller şarttır.

3. Paslanmaz Tankların Malzeme Özellikleri

Paslanmaz çelik, yüksek dayanıklılık ve korozyon direnci sağlayan alaşım elementleri (örneğin krom ve nikel) içerir. Bu özellikleri sayesinde yüksek basınç altında şekil ve yapısını korur.

Paslanmaz çeliğin özellikleri şunlardır:

- Korozyon direnci: Çelik üzerindeki pasif bir film tabakası, oksidasyonu önler.

- Mukavemet: Yüksek basınç altında malzemenin deformasyonunu sınırlar.

- Isı dayanıklılığı: Tanklar, yüksek sıcaklık altında bile stabil kalır.

4. Tasarım Sürecinde Basınç Faktörleri

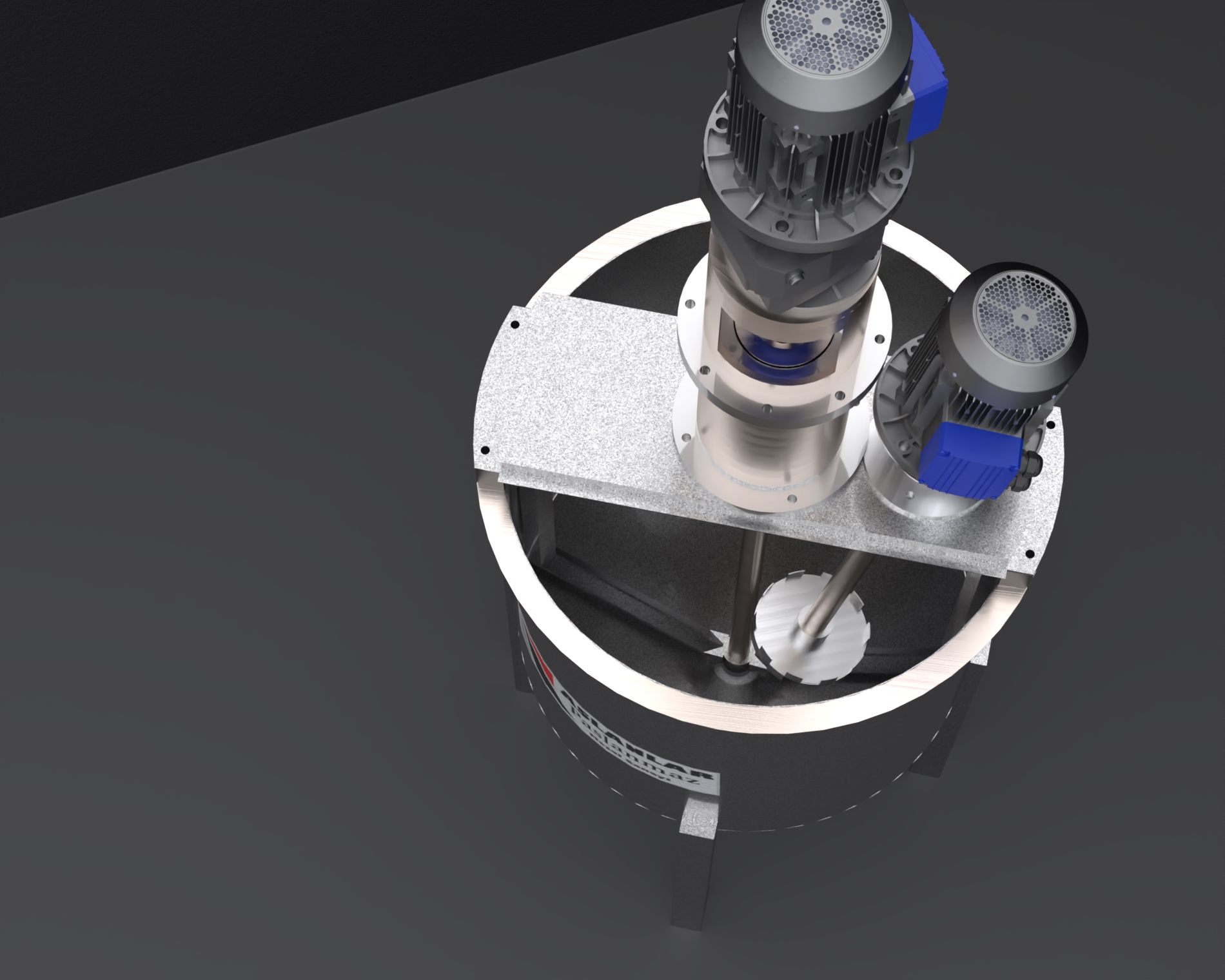

Paslanmaz tankların yüksek basınca dayanıklı olması için tasarım sürecinde şu faktörler dikkate alınır:

- Geometrik tasarım: Silindirik yapılar, basınca daha dayanıklıdır.

- Malzeme kalınlığı: Basınca göre optimum kalınlık seçimi.

- Takviyeli yapılar: Tank üzerinde ek desteklerin kullanımı.

Bilgisayar destekli tasarım (CAD) araçları, bu süreçte kritik bir rol oynar ve tasarım sürecini hızlandırır.

5. Uluslararası Standartlar ve Sertifikasyon Süreci

Paslanmaz tankların yüksek basınç koşullarında güvenle kullanılabilmesi için uluslararası standartlara uygun olarak tasarlanması ve üretilmesi şarttır. Bu standartlar, hem tasarım hem de üretim aşamalarında rehberlik eder.

En yaygın standartlardan bazıları:

- ASME (Amerikan Makine Mühendisleri Derneği): Basınçlı kaplar ve kazanlar için tasarım kriterleri sunar.

- EN 13445: Avrupa Birliği’nde basınçlı kapların tasarımı ve üretimi için bir rehberdir.

- ISO Standartları: Küresel ölçekte kalite ve güvenlik standartlarını belirler.

Sertifikasyon süreci şu aşamalardan oluşur:

- Tasarım doğrulama: Mühendislik hesaplarının kontrolü.

- Üretim denetimi: Kaynak kalitesi ve malzeme uyumluluğunun kontrolü.

- Test ve değerlendirme: Hidrostatik basınç testleriyle ürünün dayanıklılığının kanıtlanması.

6. Kaynak ve Üretim Teknikleri

Paslanmaz tankların yüksek basınç dayanımı, doğru kaynak ve üretim tekniklerinin uygulanmasına bağlıdır. Kaynak noktaları, tankın en zayıf alanlarıdır; bu yüzden dikkatle işlenmelidir.

Başlıca kaynak yöntemleri:

- TIG Kaynak (Tungsten İnert Gaz): Yüksek hassasiyet ve temiz bir kaynak sağlar.

- MIG Kaynak (Metal İnert Gaz): Daha hızlı üretim için uygundur.

- Plazma Ark Kaynağı: Kalın malzemelerin kaynağında kullanılır.

Kalite kontrol aşamasında ultrasonik testler ve radyografik incelemeler uygulanır. Bu, kaynak hatalarının tespit edilmesini sağlar.

7. Tankların Test ve Doğrulama Süreçleri

Yüksek basınç altında çalışan tankların güvenliği için kapsamlı testler yapılır. En yaygın testler şunlardır:

- Hidrostatik Test:

- Tankın içi su ile doldurulur ve çalışma basıncının üzerinde bir basınca maruz bırakılır.

- Bu test, tankın sızdırmazlığını ve dayanıklılığını kontrol eder.

- Ultrasonik Test:

- Kaynak bölgeleri ve malzemenin bütünlüğü incelenir.

- Yüksek frekanslı ses dalgaları kullanılarak iç yapısal hatalar tespit edilir.

- Radyografik Test:

- Tankın kaynaklı bölgelerini incelemek için X-ray veya gama ışınları kullanılır.

- Bu yöntem, kaynak hatalarını detaylı bir şekilde görselleştirir.

8. Basınca Dayanıklı Tankların Avantajları

Paslanmaz tankların yüksek basınç koşullarına dayanıklı olması, birçok avantaj sağlar:

- Uzun ömür: Korozyon ve deformasyon direnci, ürünün kullanım ömrünü uzatır.

- Güvenlik: Ani basınç değişimlerinde bile dayanıklıdır, bu da kazaları önler.

- Düşük bakım maliyeti: Dayanıklı malzeme sayesinde sık bakım gerektirmez.

Bu avantajlar, paslanmaz tankları birçok sektör için ideal bir çözüm haline getirir.

9. Yüksek Basınca Dayanıklı Tankların Uygulama Alanları

Paslanmaz tankların kullanıldığı başlıca uygulama alanları şunlardır:

- Petrokimya Endüstrisi:

- Ham petrol ve gazın depolanması.

- Kimyasal reaksiyonlar için yüksek basınçlı reaktörler.

- Gıda ve İçecek Endüstrisi:

- Basınçlı sıvıların (örneğin, süt ve meyve suyu) hijyenik koşullarda saklanması.

- Gazlı içecek üretiminde kullanılan karbondioksit tankları.

- Enerji ve Güç Üretimi:

- Yüksek basınçlı buhar tankları.

- Hidrojen ve diğer enerji taşıyıcı gazların depolanması.

10. Korozyon ve Basınç Direncinin Birlikte Değerlendirilmesi

Korozyon, paslanmaz tankların dayanıklılığını doğrudan etkiler. Ancak paslanmaz çelik, korozyona karşı doğal bir direnç sunar. Yüksek basınç altında çalışan tanklarda bu direnç hayati öneme sahiptir.

Korozyonun önlenmesi için alınan önlemler:

- Çelik yüzeyinin düzgün ve temiz tutulması.

- Tankın iç kısmında koruyucu kaplamaların uygulanması.

- Agresif kimyasallara karşı özel alaşımların seçilmesi.

Paslanmaz çelik tanklar, korozyon ve basınç dayanımı kombinasyonuyla üstün bir performans sunar.

11. Tank Bakımı ve Denetimi

Paslanmaz tankların güvenilirliğini sağlamak için düzenli bakım ve denetim önemlidir.

Periyodik bakım adımları:

- Tankın iç ve dış yüzeylerinin temizlenmesi.

- Kaynak bölgelerinin ve bağlantı noktalarının kontrolü.

- Basınç testlerinin belirli aralıklarla tekrarlanması.

Modern denetim teknikleri sayesinde tankların çalışma performansı sürekli izlenebilir.

12. Yenilikçi Tasarım Teknolojileri

Yeni nesil mühendislik çözümleri, tankların dayanıklılığını ve performansını artırır. Bilgisayar destekli mühendislik (CAE) araçları sayesinde tank tasarımları optimize edilir.

Öne çıkan yenilikler:

- 3D yazıcılar ile özel şekillendirilmiş tank üretimi.

- Akıllı sensör teknolojileri ile tank basıncının gerçek zamanlı izlenmesi.

- Gelişmiş metal alaşımları ile daha hafif ve dayanıklı tanklar.

13. Maliyet Analizi: Dayanıklılık ve Ekonomiklik Dengesi

Paslanmaz tanklar, başlangıç maliyeti yüksek olsa da uzun vadede ekonomik bir çözüm sunar.

Maliyet avantajları şunlardır:

- Daha az bakım gereksinimi.

- Daha uzun kullanım ömrü.

- Daha az arıza ve üretim kesintisi.

Yüksek dayanıklılık, toplam sahip olma maliyetini (TCO) düşürür.

14. Paslanmaz Tank Seçiminde Dikkat Edilmesi Gerekenler

Bir paslanmaz tank seçerken şu faktörlere dikkat edilmelidir:

- Kapasite: Tankın hacmi, kullanım amacına uygun olmalıdır.

- Malzeme Kalitesi: Çelik türü, depolanacak maddeye uygun olmalıdır.

- Standartlar: Uluslararası sertifikalara uygunluk kontrol edilmelidir.

15. Gelecek Trendleri ve Paslanmaz Tank Teknolojisi

Paslanmaz tank üretiminde teknolojik gelişmeler hız kesmeden devam ediyor. Gelecekte şu yeniliklerin sektöre yön vermesi bekleniyor:

- Yeni nesil alaşımlar: Daha hafif ve dayanıklı çelik türleri.

- Akıllı izleme sistemleri: Basınç ve sıcaklık değişimlerini gerçek zamanlı analiz eden IoT tabanlı çözümler.

- Sürdürülebilir üretim: Çevre dostu üretim teknikleri ve geri dönüştürülebilir malzemeler.

Paslanmaz çelik tankların ortalama kullanım ömrü nedir?

Paslanmaz tanklar, düzenli bakım ile 30 yıldan fazla kullanılabilir.

Yüksek basınç tanklarında hangi standartlar uygulanır?

ASME ve EN 13445 en sık kullanılan standartlardır.

Korozyon önleyici kaplama uygulanmalı mı?

Kimyasal ortama bağlı olarak önerilir. Ancak paslanmaz çelik genellikle kaplamasız yeterlidir.

Hangi endüstriler paslanmaz tankları kullanır?

Kimya, gıda, ilaç ve enerji sektörleri başlıca kullanıcılardır.

Paslanmaz tanklarda hangi testler yapılmalıdır?

Hidrostatik, ultrasonik ve radyografik testler uygulanmalıdır.

Yüksek basınç tanklarının maliyeti nedir?

Kapasite, malzeme ve tasarıma bağlı olarak değişir; ancak uzun vadede maliyet avantajı sağlar.